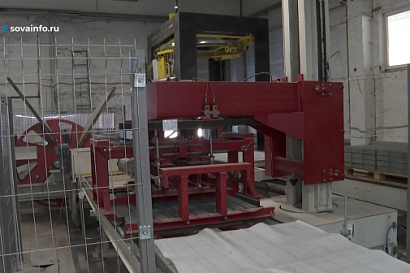

Компания занимается проектированием и изготовлением нестандартного оборудования для горнодобывающей, химической, пищевой и сельскохозяйственной отраслей. С момента начала работы эксперты РЦК провели диагностику текущих производственных процессов и обучили рабочую группу методикам бережливого производства. Это стало фундаментом для ряда улучшений.

- У нас сформирован эталонный участок. И сейчас мы переходим на новый этап. Это решение тех проблем, которые были выявлены в ходе диагностики. В финальном этапе предполагается сократить количество издержек, простоев, незавершенной продукции, которые создают основную проблему в удорожании изделия, - рассказывает директор по производству Сергей Шалаев.

Одним из первых улучшений процессов стало внедрение системы 5С, которая обеспечила порядок и эффективность в управлении инструментами и материалами. Все инструменты были рассортированы, ненужные и непригодные удалены, а оставшиеся размещены в удобной и логичной системе хранения. Дополнительно ввели вертикальную систему хранения для экономии пространства.

- Внедрение системы 5С и других улучшений не только упрощает нашу работу, но и делает ее более эффективной и безопасной, - отметил начальник сборочного участка Максим Маслов.

Организация производственных потоков также претерпела значительные изменения. Покрасили полы, чтобы четко различать входящие и исходящие потоки заготовок. А внедрение стеллажной системы для хранения инструментов позволило упростить доступ к необходимым материалам и сократить время на их поиск.

Особое внимание уделили управлению мелкими деталями, такими как болты и гайки. Создание ячеек для их хранения с указанием минимального и максимального количества помогло избежать сбоев в производстве из-за нехватки необходимых элементов. Теперь все детали имеют четкие подписи и шкалы, показывающие уровень их заполненности.

Еще одним значимым улучшением стало введение терминала для чертежей, подключенного к серверу с базой данных. Это решение значительно ускорило доступ к необходимой информации и предотвратило потери чертежей, что было частой проблемой раньше.

Не менее важным шагом стало открытие новой покрасочной камеры для мелких изделий. Эта камера, созданная собственными силами сотрудников, позволила значительно улучшить качество покраски и удовлетворить высокие требования клиентов.

- На данный момент реализовано более 50 % запланированных улучшений, и работа продолжается. В ближайшее время планируется реорганизация склада красок и внедрение системы планирования приоритетных заказов, - поделился руководитель проектов РЦК Михаил Михайлов.

Напомним, что в Самарской области более 170 предприятий различных отраслей внедряют бережливое производство, повышая тем самым производительность.

Ранее мы рассказывали, как нацпроект "Производительность труда" помогает самарским предприятиям повышать качество продукции и экономить миллионы.